-

軽量化のための高張力鋼板への移行対応として、成形金型の開発と共にプレス機本体の高剛性化、高精度化を図るためにプレスメーカーと共同開発を行っています。電動油圧サーボダイクッションとの組み合わせにより、今まで成形が難しいとされた高張力鋼板の冷間高精度絞り成形を可能とし、現在自動車の骨格部品であるセンターピラー・ルーフサイドパネルの量産を行っています。

-

高精度プレス成形及びネットシェープ化推進のために、高精度ULプレスを導入しています。驚異的に向上した動的精度により製品精度の向上、更に金型寿命を10倍以上に向上が可能です。スライド9点支持、0クリアランススライドギブ、高剛性フレームの採用で、順送加工、ファインブランキング、FCF工法などが実現しています。

-

従来のプレス工法では不可能とされた深絞り製品を対向液圧プレス機で実現しています。液圧によりパンチにブランク材を均等な力で押しつける事で、深絞り形状を得る事が可能です。現在、重機ボンネット、トラックのハイルーフなどの大型深絞り製品を主に量産を行っています。

-

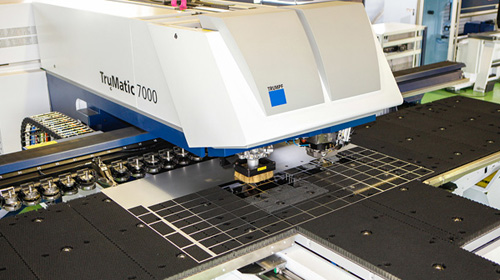

丸形・角形・長丸形など形状の異なった多数の金型を、ターレットと言う金型ホルダーに配置し、鋼板やステンレス板などの薄板の打ち抜きやバーリング、タッピング等の加工を自動的に行う機械です。またこの機械にはレーザーも内蔵され、打ち抜きと同時に複雑な形状のブランキングも可能です。

-

ハイドロフォーム

パイプの内部に液体を充填させ、これに高い内圧をかけながら、金型に倣わせて成形する機械です。複雑な形状の成形が可能で、軸押しもできるため、板圧減少も最小限におさえることができ、一体化によるコストダウンや軽量化にも貢献します。

-

複数のプレス工程を、工程別に独立したプレス機で構成するのではなく、1台のプレス機内に複数の金型をセットし、自動搬送装置により、各工程の部材を同時搬送(順送)しては一斉にプレスし、全工程を一挙に仕上げられる機械です。連続して自動加工されるため高い生産効率を誇ります。(写真は2500t)