-

レーザー溶接

レーザー溶接はレーザー光を集束させて照射する溶接です。レーザー溶接は、高速で溶け込みが深く、溶接での熱影響が非常に少ないため、熱変形を嫌う製品に最適です。反面、被溶接部のギャップが重要ですが、弊社では単品精度の向上でこれを克服しております。

-

プラズマ溶接とはTIG溶接同様、タングステン電極からアークを発生させ、これを水素のガスで集束させる溶接工法です。スパッタの発生が少なくきれいな接合外観が得られます。TIG溶接よりアーク熱の照射幅が狭いため、熱歪が少ないのが特徴です。

-

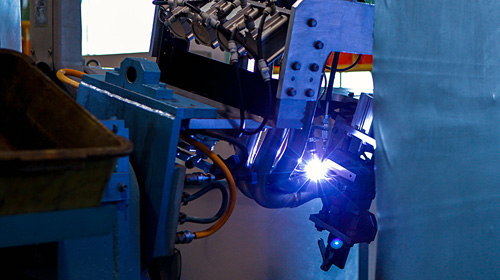

MIG溶接

MIG溶接とは自動供給の溶接ワイヤーからアークを発生させ、ワイヤー自体を溶かし込みながら接合していく方法です。隙間が大きい部位でも接合が可能であり、余盛りをしながら接合するため、高強度の接合に適しています。(写真)当社では、溶接中に発生・飛散する火花で高温のために液状化した金属の発生を防止するスパッタレス機を導入し、溶接後のスパッタ除去作業を軽減しています。

-

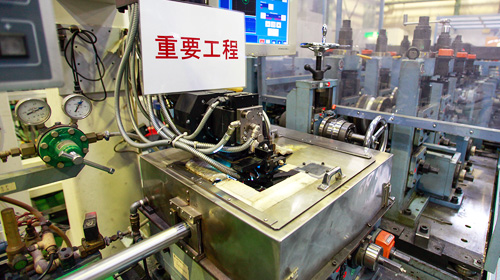

TIG溶接

TIG溶接とは、電極にタングステン(またはタングステン合金)、シールドガスに不活性ガスを使用したアーク溶接です。TIG溶接では、滑らかで光沢のある、奇麗な接合外観が得られます。(写真)チタンの溶接では、溶接部分にアルゴンガスを噴射し続け、大気が触れないようバックシールド/アフターシールドを作ることで脆化を防止。高い耐久性を実現しています。

-

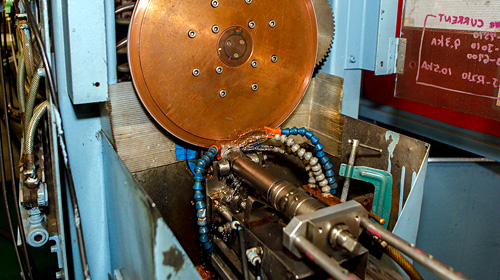

抵抗溶接

抵抗溶接とは接合する金属を重ね合わせ、電極で通電し発熱させ、溶着接合する方法です。シーム溶接は溶接材料を上下の円盤状の電極で挟み込み、この円盤電極を回転させながら電流を流す抵抗溶接です。溶接部位が連続になることから、応力集中が少なく良好な強度が得られるほか、気密性も確保できます。(写真はチタンパイプの溶接)