高張力鋼板は一般鋼板と比較して引張り強度が高く、形状凍結性が低いという特徴から、従来の加工方法では種々の課題がありました。三恵技研工業では、これを解決する新しい成形技術として、サーボ制御を用いたプレスシステムを開発しました。これにより980Mpa級の高張力鋼板の加工が可能となり、自動車の軽量化に貢献します。さらに金型造りにおいては、これまでに蓄積してきたノウハウに加え、最新のCAD/CAM、成形シミュレーションを活用した設計技法と、これを高精度に実現する金型加工機の組み合わせにより、極めて正確な金型製造を可能としています。今後はより引っ張り強さの高い超高張力鋼板を活用していくための成形技術や加工機の開発に取り組んでいきます。

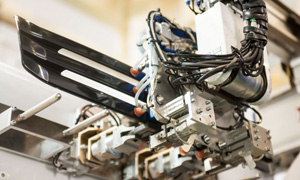

1000tサーボプレス

四輪車体部品

自動車の燃費向上のための軽量化に、三恵技研工業は様々な取り組みを進めています。たとえば排気システムは騒音解析、流体解析、構造解析技術を駆使してコンピュータ上で最適設計が可能です。樹脂部品では樹脂インジェクションの流動解析で、より薄肉で複雑な形状の製品設計を実現。それを可能にしているベースには高精度な金型技術や設備があります。板金部品を薄肉化していくと次の課題が溶接です。材料が薄くなると溶接が非常に難しくなります。三恵技研工業ではMIG溶接、TIG溶接はもちろん、原理的に重量増がないレーザー溶接を用いることで薄肉板の溶接を可能にしています。

射出成形(塗装前:フロントグリル)

射出成形(塗装後:リアライセンスガーニッシュ)

車体を軽量化するテーマは四輪車に限られたものではありません。四輪車に比べ部品点数が少なく総重量が軽い二輪車では、素材レベルの取組みが必要不可欠です。たとえば純チタン。比重はステンレスの約半分ですが、膨張係数は約半分に抑えられ、耐蝕性や加工性の良さから、高性能車のマフラーとして使用されます。しかし優れた物理特性を有しながらも、溶接時に大気中の酸素や窒素、水素と反応すると溶接部分が脆化しやすいデメリットがあります。三恵技研工業では、溶接部分にアルゴンガスを噴射し続け、大気が触れないようシールドを作ることでこれを防止。高い耐久性を実現しています。二輪車では、このほか熱伝導率の良いアルミ製品も多数手がけています。

軽量チタンエキゾーストパイプ

チタンの溶接

二輪用アルミフレーム

二輪用アルミマフラー(筐体部)