三恵技研工業のコア技術である、金属の塑性加工技術を駆使した新しい分野の製品。それが環境、厨房、医療製品群です。たとえば食器洗浄用フラッシュパイプ。細く複雑な曲線を描くパイプの内側に、さらに細いパイプ構造が内包されています。ここに造管成形やスピニング加工、溶接技術が凝縮されています。また食器洗浄用洗浄槽や胃カメラ洗浄機洗浄槽は、金属プレスのなかでも高度なノウハウを必要する深絞り加工が用いられています。金属は一気にプレスすると、角が歪んだり破れるため、この特性を知り尽くしたエキスパートたちが、金型設計から携わり、多段階のプレス工程を管理し、一品一品を丁寧に作り上げます。匠の技術の応用から三恵技研工業の新たな事業領域が見えています。

食器洗浄機用フラッシュパイプ

浄水器

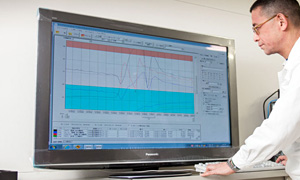

生産効率の追求も永遠のテーマです。伊勢崎工場では、最先端のサーボプレス機を導入。従来複数工程で行っていたプレス加工を、一機で実現する高性能マシンで、加圧力、加圧速度、加圧位置を多段階制御できます。その一方、20年以上前にオリジナル設計した、ロール成形機とスプリッターに溶接工程を加えたマフラーの自動製造ラインが、改良と工夫を加え現在も第一線で活躍中です。また群馬製作所では、樹脂製品の塗装ラインをクリーンルーム化した際に、工程管理の遠隔監視システムを構築。製造データをサーバに自動バックアップするなど、作業員の負荷低減、品質管理力の向上を実現しています。同工場では、このほか工程の視える化にもチャレンジ。射出成形ラインでは製造状況を大型ディスプレイで視認できます。

マフラー耐熱塗装ライン

射出成型ラインの視える化

塗装ラインのリモート監視システム

クリーンルーム化された塗装工程